Система живлення двигуна автомобіля зил-130

Система живлення двигуна автомобіля зил-130.

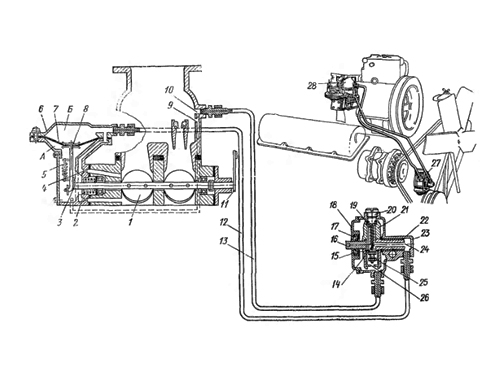

Рис. 1. Схема системи живлення двигуна:

а – відкритий випускний клапан; б – відкритий впускний клапан; 1 – паливний насос; 2 – фільтр тонкого очищення палива; 3 – карбюратор; 4 – фільтр-відстійник; 5 – датчик покажчика рівня палива в баку; 6 – паливний бак; 7 – косинець; 8 – пробка бака; 9 – магазин; 10 – гумова прокладка; 11 – корпус; 12 – випускний клапан; 13 – пружина випускного клапана; 14 – впускний клапан; 15 – пружина впускного клапана; 16 – важіль пробки бака; 17 – приймальна трубка; 18 – сітчастий фільтр

Бензобак кріпиться до лонжерону рами. З допомогою клапанів (впускного і випускного), які встановлені у кришці горловини бака, забезпечується герметичність конструкції, зменшуються втрати від випаровування бензину або його розплескування під час руху. Слід постійно перевіряти, в якому стані знаходиться кріплення кронштейнів бензобака. Кріпильні гайки можуть викручуватись і їх потрібно підтягувати.

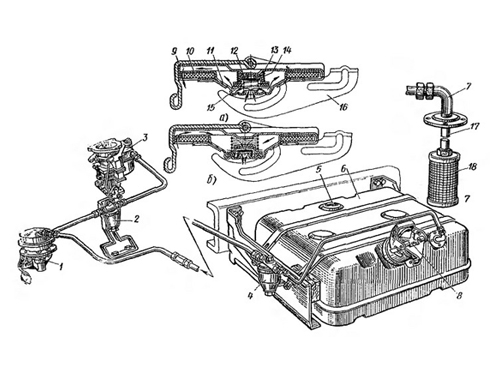

По паливопроводу з бензобака паливо потрапляє у відстійник (рис. 2), що встановлюється на кронштейні бака. Для очищення фільтра-відстійника від випадає бруду потрібно спочатку від'єднати паливопровід 5. Забруднення зливаються через отвір, закрите зливний заглушкою. Ємність в корпусі фільтра-відстійника, призначена для акумулювання забруднень, називається відстійником. Після зливу забруднень і очищення відстійника необхідно промити його бензином. Зливну загвинчують кришку після установки на місце прокладки, потім треба встановити знятий раніше паливопровід.

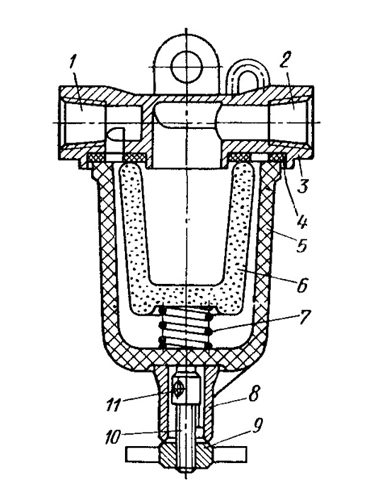

Рис. 2. Паливний фільтр-відстійник:

1 – корпус; 2 – прокладка; 3 – топловопровод до паливного насоса; 4 – болт кришки; 5 – паливопровід від паливного бака; 6 – прокладка фільтруючого елемента; 7 – фільтруючий елемент; 8 – стійка фільтруючого елемента; 9 – пружина відстійника; 10 – зливальна пробка; 11 –пробка; 12 – пластина фільтруючого елемента; 13 – отвори в пластинах для проходу палива; 14 – виступи на пластинах; 15 – отвори в пластинах для стійок

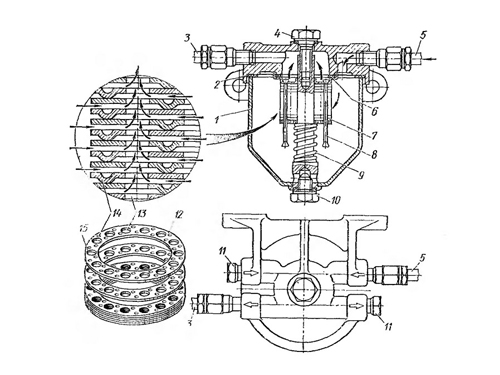

Подача бензину в системі забезпечується за допомогою встановленого паливного насоса мембранного типу (рис. 3). Завдання насоса – створити тиск в системі, яке дозволить примусово подавати паливо. В конструкції передбачена можливість підкачувати бензин вручну, використовуючи з цією метою спеціальний важіль.

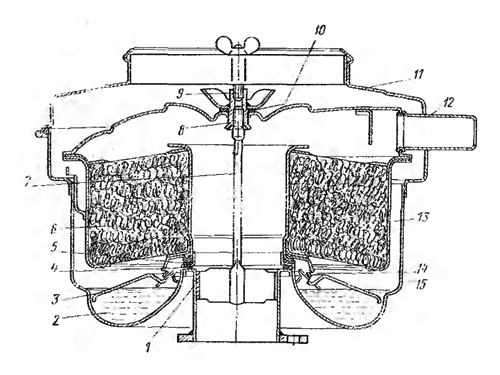

Рис. 3. Паливний насос:

1 – випускний клапан; 2 – сполучний гвинт; 3 – головка насоса; 4 – діафрагма; 5 – поворотна пружина коромисла; 6 – коромисло; 7 – вісь коромисла; 8 – важіль ручного підкачування палива; 9 – упорна шайба; 10 –штовхач; 11 –пружина діафрагми; 12 – корпус; 13 – впускний клапан; 14 – гумова прокладка; 15 – сітчастий фільтр; 16 – штуцер для підведення палива; 17 – кришка; 18 – штуцер для відводу палива

Важливо пам'ятати, що ручна підкачка без попереднього прогріву ДВЗ дозволена при температурах до -30°С. При температурі повітря нижче цього значення обов'язково потрібно використання підігрівача, без якого ручний підкачування робити не можна.

Розбирання насоса без серйозної необхідності потрібно виключити – великий ризик пошкодження мембрани насоса, а також появи протікання в місцях прилягання вузлів і деталей. У разі, якщо така потреба в розбиранні з'явилася, проводитися вона повинна з великими пересторогами. Сітку при розбиранні насоса знімають і промивають у бензині без будь-яких добавок.

Мембрана насоса – це лист прогумованої тканини. При роботі по заміні мембрани потрібно дотримуватися особливу чистоту. Будь дрібне сміття і бруд призведуть до передчасного зносу мембрани. Тому після проведення її заміни треба перевірити можливу наявність сторонніх предметів і в разі виявлення видалити їх. Гайку штовхача також треба закручувати обережно, щоб не пошкодити мембрану.

Дозволено затягувати кріпильні гвинти, які з'єднують корпус і головку ТН, коли мембрана знаходиться в нижньому положенні.

Для видалення бензину мікроскопічних частинок використовується фільтр тонкого очищення (рис. 4), який монтується перед карбюратором. У корпусі фільтра тонкого очищення розміщується керамічний фільтрувальний елемент і пластмасова ємність відстійника 5.

Рис. 4. Фільтр тонкого очищення палива:

1 – вхідний отвір; 2 – вихідний отвір; 3 – корпус фільтра; 4 – прокладка корпусу; 5 – склянка-відстійник; 6 – керамічний фільтрувальний елемент; 7 – пружина; 8 – втулка; 9 – гайка; 10 – затискний гвинт; 11 - скоба

Промивка фільтра тонкого очищення робиться ацетоном, керамічний фільтрувальний елемент потрібно продути. Складність цієї операції полягає в тому, що продувати елемент потрібно струменем стисненого повітря з подачею зсередини елемента. Це треба робити дуже обережно, попередньо демонтувавши пластикову ємність відстійника. Заміна керамічної фільтруючого елемента проводиться після пробігу автомобіля в 25 тисяч кілометрів. Діставати елемент з корпусу до моменту його заміни заборонено.

В системі встановлений повітряний фільтр (рис. 5), в якому передбачена двоступенева очистка повітря. Головні деталі – встановлені в корпусі фільтруючий елемент і масляна ванна. Ще є патрубок відбору повітря в компресор, відбивач і кільцеве вікно.

Рис. 5. Повітряний фільтр:

1 і 11 – перехідники; 2 – масляна ванна; 3 – відбивач; 4, 5 і 10 – ущільнювальні прокладки; 6 – фільтруючий елемент; 7 – стяжний гвинт; 8 – гайка-баранець; 9 - гвинт; 12 – відбору повітря в компресор; 13 – кільцева щілина; 14 – кільцеве вікно; 15 – корпус фільтра

Потрібно періодично проводити очищення фільтра і заміну масла. Деталі фільтра промивають в бензині (можна використовувати гас). Після цього фільтруючий елемент обробляють маслом. Встановлюють елемент на місце після того, як надлишки масла стечуть.

Для змащення ДВС та заповнення масляної ванни використовується один тип масла. Граничний рівень масла у ванні – мітка, яка выштампована на стінці деталі у вигляді горизонтальних стрілок і написи: «Рівень масла». Перевищення цього рівня допускати не можна, інакше повітря буде відносити надлишки масла в ДВС.

Заборонена робота двигуна, якщо фільтр не заповнений маслом, а також без фільтра очищення повітря – цей вузол системи живлення впливає на роботу ДВЗ. Забезпечити правильну роботу фільтра очищення повітря можна за виконанням вимог щодо його регулярному очищенні і заповнення ванни маслом.

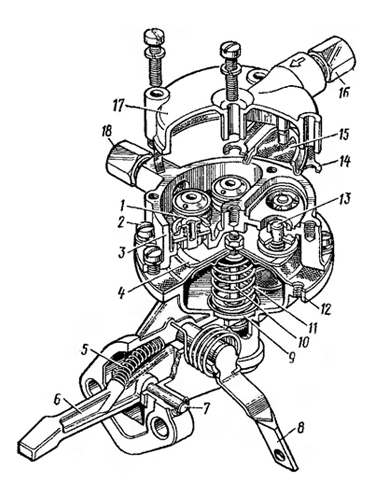

В ЗИЛ-130 установлено двокамерний карбюратор з падаючим потоком (рис. 6). Необхідний склад горючої суміші виходить пневматичним гальмуванням палива. У кожній змішувальній камері карбюратора, які мають певні циліндри, встановлені два дифузора.

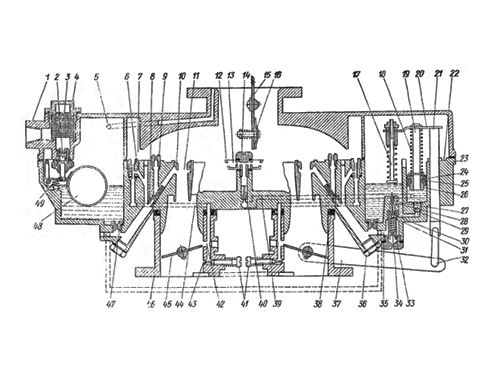

Рис. 6. Схема карбюратора К-88АМ:

1 – корпус повітряної горловини; 2 – голчастий клапан; 3 – сітчастий фільтр; 4 - пробка фільтра; 5 – канал балансування поплавцевої камери; 6 – жиклер холостого ходу; 7 - порожнина; 8 – жиклер повної потужності; 9 – повітряний жиклер; 10 – малий дифузор; 11 – кільцева щілина; 12 – форсунка; 13 – повітряна порожнина; 14 – порожнистий гвинт; 15 – повітряна заслінка; 16 – автоматичний клапан; 17 – штовхач; 18 і 34 – пружини; 19 і 21 – штоки; 20 – планки; 22 – кільцева канавка; 23 – корпус поплавцевої камери; 24 – манжета; 25 – пружина манжети; 26 – втулка штока; 27 – отвір; 28 – проміжний штовхач; 29и 31 – кулькові клапани; 30 – сідло; 32 – тяга; 33 – канал економайзера з механічним приводом; 35 – паливний канал; 36 – пробка; 37 – важіль; 38 – прокладка; 39 і 44 – канали; 40 – нагнітальний голчастий клапан; 41 – гвинти регулювання холостого ходу; 42 – прямокутний отвір; 43 – круглий отвір системи холостого ходу; 45 – дросельна заслінка; 46 – корпус змішувача камер; 47 - головний жиклер; 48 – поплавок; 49 – пружина поплавця

Із сплаву цинку виготовляються верхня і середня частини карбюратора. Нижня відливається з чавуну. Всі частини роз'ємні. Середня частина карбюратора – це його корпус, в якому розміщуються змішувальні і поплавкові камери. Верхня частина карбюратора призначена для кришки поплавкової камери і повітряного патрубка. У нижній частині, яка з'єднується з двома іншими через теплоізоляційну прокладку, розміщені дросельні заслінки.

Поплавкова камера загальна. Поплавок в ній підвішений на осі в кронштейні кришки. У стінці камери передбачено отвір, через яке, видаливши пробку, можна перевіряти рівень палива. Загальною є і повітряна заслінка в патрубку.

Технічні дані карбюратора:

- діаметри дифузорів: 29,0 мм (великий) і 8,5 мм (малий);

- діаметр повітряної горловини − 60,0 мм;

- діаметр змішувальних камер − 36,0 мм;

- пропускна здатність жиклерів, см3/хв: головного – 315; повної потужності – 1.150; клапана економайзера – 215; повітряного – 860. Для перевірки використовується вода з напором 1000 мм, перевірка проводиться при температурі 20±1°С;

- вага поплавця становить 19,7±0,5 г;

- від рівня палива в поплавковій камері до верхньої площини роз'єму корпусу відстань становить від 18 до 19 мм;

- від дросельної заслінки до стінки змішувальної камери (вважається для клапана економайзера з механічним приводом на момент відкриття) відстань становить 9 мм.

Регулювання системи холостого ходу

Як проводиться регулювання (рис. 7):

- перевіряється, повністю прогрітий двигун.

- перевіряється справність системи запалювання, свічок - не повинно бути ніяких несправностей.

- перевіряється правильність виставлення зазору між електродами свічок.

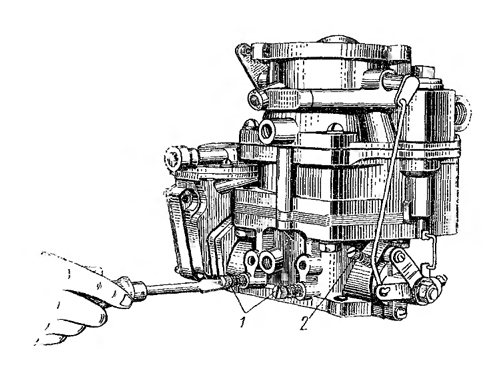

- для регулювання використовуються два гвинти для коригування складу горючої суміші і наполегливий гвинт, який обмежує закриття дросельних заслінок. Двокамерна конструкція вузла дозволяє проводити регулювання складу горючої суміші окремо в кожній камері (збіднення суміші досягається загортанням гвинта, збагачення − отвертыванием).

Рис. 7. Регулювання системи холостого ходу карбюратора:

1 – гвинти регулювання; 2 – упорний гвинт

В камерах коригування складу горючої суміші здійснюється по черзі:

- гвинт завертається до кінця, але без зусилля;

- відвертається гвинт на 3 обороту;

- запускається ДВС;

- наполегливим гвинтом проводиться регулювання відкривання дросельної заслінки − потрібно домогтися при її мінімальному відкриванні стійкої роботи двигуна;

- гвинт (рис. 6, 41) починають закручувати, щоб поступово збіднити складу суміші. Перевірка роботи двигуна проводиться після кожної ¼ оберту гвинта до тих пір, поки не стануть помітні очевидні невдачі;

- збагачення суміші досягається выворачиванием на ½ обороту гвинти регулювання холостого ходу;

- завершивши роботу по регулюванню в одній камері операцію повторюються в інший.

Коли робота по регулюванню складу горючої суміші буде завершена, зменшують частоту обертання холостого ходу. Для цього поступово вивертають наполегливий гвинт дросельної заслінки. Потім поступовим загортанням гвинтів з ходом ¼ оберту горюча суміш збіднюється. Для всіх гвинтів потрібно знайти правильне положення. Ця робота може вимагати декілька спроб.

Дуже малу частоту обертання коленвала ДВС на холостому ходу виставляти не потрібно. Перевірка регулювання проводиться так – вичавлюється педаль приводу дросельної заслінки, після чого швидко відпускається. На глохнувшем від цього двигуні на холостому ходу потрібно збільшити частоту обертання коленвала.

Вміст окису вуглецю у вихлопних газах вимірюють після завершення регулювання системи холостого ходу. Порядок дій для вимірювання:

- важіль перемикання швидкостей встановлюється в нейтральне положення;

- до ДВС під'єднується тахометр;

- двигун запускається;

- вимірювання проводиться при температурі двигуна від 80 до 90°С. Використовується пробоотборное пристрій газоаналізатора. Глибина його установки в трубу глушника − 300 мм;

- встановлюються обороти близько 500 об./мін.;

- проводиться замір вмісту окису вуглецю. Інтервал між виставленням необхідних обертів і виміром – не менше 30 секунд.

У випадку, якщо вміст окису вуглецю не відповідає значенням норми, регулювання необхідно продовжити. Для продовження установки використовуються гвинти (рис. 6, 1) для регулювання складу паливної суміші системи холостого ходу – для кожної камери окремий гвинт. Збіднення суміші досягається загортанням гвинта, і, відповідно, до зниження концентрації окису вуглецю у вихлопних газах. Гвинти загортаються на ¼ оберту і перевіряються показники газоаналізатора. Коли досягаються стабільні результати, їх потрібно зафіксувати. Показання газоаналізатора і тахометра потрібно постійно контролювати. Стійка частота обертання коленвала підтримується регулюванням дросельних заслінок наполегливим гвинтом.

Регулювання складу паливної суміші в режимі холостого ходу не проводиться – проводиться тільки вимірювання концентрації окису кисню у вихлопних газах. Таке вимірювання проводиться при частоті обертання коленвала 1 950 об./мін.

Необхідно встановити причину відхилення концентрації окису вуглецю від нормальних значень, тому що це може бути наслідком несправності в паливній системі. Можливі причини:

- в поплавковій камері перевищено рівень палива;

- порушення герметичності ущільнення паливних жиклерів системи холостого ходу;

- фільтр очищення повітря забруднене.

Ознака правильного регулювання роботи карбюратора − на холостому ходу двигун, не має несправностей, працює стійко.

Існують обмеження частоти обертання коленвала − 3100+200 об./мін. Коли така частота обертання досягнута, спрацьовує пневмоцентробежный обмежувач (рис. 8). Конструкція обмежувача складається з відцентрового датчика, який обертає распредвал, та виконавчого діафрагмового механізму. Цей механізм впливає на роботу дросельних заслінок карбюратора.

Рис. 8. Схема обмежувача частоти обертання колінчастого вала двигуна:

1 – дросельна заслінка карбюратора; 2 і 4 – жиклери; 3 – важіль; 5 – пружина діафрагмового механізму; 6 – обмежувач частоти обертання; 7 – діафрагма; 8 – шток; 9 і 10 –отвори; 11 – важіль приводу дросельної заслінок; 12 і 13 – трубки; 14 – пружина відцентрового датчика; 15 – прокладка; 16 – паз ротора для з'єднання з розподільним валом; 17 – сальник; 18 – кришка; 19 – гвинт для регулювання натягу пружини; 20 – пробка; 21 – ротор; 22 – втулка; 23 – корпус датчика; 24 – канал; 25 – клапан; 26 – сідло клапана; 27 - відцентровий датчик; 28 – карбюратор з обмежувачем частоти обертання; А і Б - порожнини

Для очищення карбюратора спочатку з нього виймаються всі прогумовані і гумові деталі, після цього карбюратор промиває в бензині (можна використовувати ацетон) і проводиться продування стисненим повітрям.

Слід пам'ятати, що в карбюраторі нагнітальний голчастий клапан (рис. 6, 40) не закріплений. Під час розбирання карбюратора, для якої потрібно викрутити порожнистий гвинт (рис. 6, 14) і зняти верхній корпус, цей клапан може випасти.

Важливо! Щоб не пошкодити поплавок, карбюратор в зборі не можна продувати стисненим повітрям, направляючи його потік через топливоподводящее отвір. Також заборонено застосування інструменту і предметів, які можуть пошкодити форсунки, жиклери й канали при їх очищенні.